|

|

杆密封件高温高压试验台具有低功率、高效率、结构简单、自动化程度高等特点,主要由计算机测试系统、电气控制系统、液压与气动系统、模拟加载试验台架组成。通过模拟加载试验台架模拟杆密封件的往复运动,采用工控机、PLC、传感器进行杆密封件性能试验数据的采集与存储,为检验杆密封件性能的优良和研制提供保障。

6 X b$ G) a" [* o. \

[6 Q( L! v* h 杆密封件是液压缸活塞杆密封的必备元件, 其质量直接影响液压缸的性能。杆密封件高温高压试验台是进行杆密封件基础研究和应用技术研究所必须的基础设备。杆密封件高温高压试验台的设计与开发,要达到工作可靠、效率高、成本低,首先应考虑模拟杆密封件的相关工况;其次应考虑杆密封件试验数据的获取和利用;再次考虑适应不同规格的杆密封件。目的是根据试验得到密封测试数据,进一步研究密封件的材料、结构、温度、速度、压力对密封件的工作性能和寿命的影响,从而合理设计和应用相关密封件。 ; i' |3 n! @$ v+ C D0 [

1、杆密封件试验台的系统结构与组成

0 q8 l+ J, |+ R. a3 I

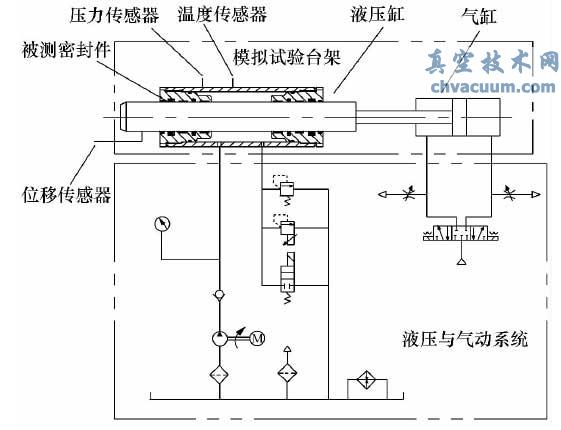

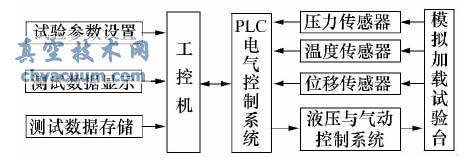

+ U0 t: g4 V* A7 m 杆密封件高温高压试验台组成和控制方案如图1、图2 所示,包括计算机测试系统、电气控制系统、液压与气动系统、模拟加载试验台架。计算机测试系统由工控机,数据采集卡和组态软件组成,负责监控试验的全过程,对采集来的数据进行处理,以数字和图表的形式显示性能参数并生成报表。电气控制系统以PLC 为核心,主要负责对传感器采集的数据进行数模转换,执行工控机的指令,实现对液压与气动系统的直接操作。液压与气动系统是提供被测杆密封件的高温、高压和往复运动的动力源。模拟加载试验台架主要包括模拟液压缸和驱动气缸,被测杆密封件放置在模拟液压缸内。 5 r9 f( b5 n+ m5 S

3 G7 _% M0 u+ G5 f, Z3 ^+ {$ k

& G' X. W2 W, a5 R$ Y+ a5 p: i/ | j

图1 杆密封件高温高压试验台组成原理图 4 @; b2 T/ e+ ^/ A) M5 v4 q! Y1 B

: F7 |; c% \2 X% k9 K# d( o. j

% l7 h/ `4 ^) ?- n' b

" Z2 M* O! b2 N" ^ x6 g% d0 z图2 杆密封件高温高压试验台控制图 5 d& w) l4 ]2 B0 l: B( `" x

2、系统设计

/ _" ?+ Z( [5 ~" Z/ y7 ~( o+ c4 H* ]% y' ]7 M1 d+ s" r( @# Z2 \

2.1、计算机测试系统 ( g; D/ u1 H" e9 k. N8 e

4 D, b$ `* W- n

计算机测试系统由组态软件和数据采集系统两部分组成。通过组态软件设计的上位机监控程序是人机交互的主要界面,试验人员通过界面进行试验参数的设定,指令经过计算机程序处理后送至电气控制系统中的PLC,PLC 依据指令控制液压与气动系统及模拟加载试验台架作相应动作。在试验过程中,各检查传感器通过数据采集线路,将数据送至PLC。PLC 将转化后的数据送至计算机和相关显示仪表,计算机会把采集来的数据进行处理,以数字和图表的形式显示在计算机上, 并生成试验数据报表供试验人员分析评估杆密封件的综合性能。

# C' l( c3 I% i6 m D" x( `3 L0 V# D# K* q$ z; r: E! `' R* G

2.2、电气控制系统

/ e% ^' a& p) j' c S7 |* [2 B) R

电气控制系统以PLC 为控制核心。PLC 将传感器采集来的测试数据进行调理和A/D 转换, 并执行上位机的指令。液压系统泵电机的启停指令和电磁换向阀、比例溢流阀的控制指令等以数字量的形式进入PLC,温度传感器、压力传感器、位移传感器等模拟量通过隔离模块进入PLC,PLC 对该参量进行调理和转换,然后将这些数字量和模拟量送入上位机进行监控。

7 j( E. c; f: p" X# e+ |5 @/ J: P: @9 `7 L- M3 g, ^+ h

2.3、液压与气动系统

% `3 f9 j" |3 p- _- B# {, U; I9 Q7 R1 } k2 F

液压系统由电机、泵、液压阀、液压辅助装置等部分组成。电机采用三相电机0.75kW。泵采用高压泵,最高压力达63MPa。油箱内装有加热器,用于控制加载油的油温,可产生油温达150℃。液压阀由控制加载的电磁换向阀和比例溢流阀组成,真空技术网(http://www.chvacuum.com/)认为可对密封件产生高温、高压的工况,可产生液压冲击,模拟活塞杆密封圈在工作中受到的液压冲击。

6 |- c" k/ W8 L- _7 O* K% v* f

9 }" f1 P% Y4 A0 ]; m. U U 气动系统由气动换向阀、气动节流阀等组成,气动换向阀可控制气缸的往复运动,带动模拟油缸运动,以实现杆密封件的往复运动。通过调节气动节流阀,可实现模拟油缸运动速度的调节, 实现杆密封件往复运动的速度达5m/s。 + ]' n0 v! J; ]7 o B, K% D+ x/ I/ C7 Q

4 K" }; }; J( b. s# }

2.4、模拟加载试验台架

: _+ i" q' k! U1 \

5 G, D" e% D4 i" [ 模拟加载试验台架由模拟加载液压缸和驱动气缸组成。模拟加载液压缸内装被试的杆密封件,采用双出杆结构,活塞杆中间没有活塞,活塞杆的前端与气缸采用螺纹连接。液压缸装有压力传感器、温度传感器和位移传感器。通过更换缸盖可以改变活塞杆的直径,实现不同规格杆密封件的测试。驱动气缸可带动加载液压缸实现往复运动。加载与驱动分别由液压系统和气动系统控制,改变单独由液压系统控制的高功率、低效率的现状,实现结构简单、低功率、高效率。

" F% j9 s# S( l3 k6 z* `- U1 N7 y3、结束语

8 a% |; U, |7 c: j9 S$ I, _

: A, R$ P& e% _ 高压的液压系统实现了杆密封件高压工况的模拟;合理的模拟加载试验台架设计,大大减小了试验台的功率;计算机测试技术结合电气控制系统实现对试验台的控制。基于组态软件的计算机测试系统,结合了传感器和数据采集技术,使得试验台实现自动化,提高其可靠性。杆密封件试验台将密封件试验过程的自动控制、密封件的工作参数自动采集、测试数据分析和处理等多种功能于一体, 保证了同一工况高温高压下各密封件工作相互关联的正确性, 为杆密封件的研究提供了保障。杆密封件试验台可进行成型密封件的测评,也可作为开发杆密封件的性能检测设备。高温、高压扩大了杆密封件的试验范围。本文设计的系统已在实际工作中得到应用,实践证明了其实用的价值。 |

|