|

|

介绍了大型液氮液氦一体化热沉主要性能指标、设备结构和特点。针对热沉使用温度能够保持在低于10 K 的使用要求,对热沉总体布置、管板结构形式、壁板结构形式、翅片管间距进行了详细设计,并对热沉材料选择和焊接进行了论述。该热沉能够进行航天发动机羽流效应试验,同时能够兼顾航天器热真空和热平衡试验。 $ n6 Z9 ]& H g" P, v2 h# J/ e

|3 l) i1 S# W4 p0 a

热沉是在地面上模拟空间的冷黑环境,是热真空设备三大主要参数之一,可提供卫星零部件做热真空试验,是航天器研制过程中作检验试验的必不可少的设备,航天器在此做热真空和热平衡试验,验证飞行器的设计是否达到要求,真空技术网(http://www.chvacuum.com/)认为热沉设计是一项非常重要的研究课题。 9 U' X* t: F+ Y; C

3 S: o! b$ {- T1 f) p' j9 p

目前,国内外热沉多是在管内通液氮,整个热沉的温度保持在低于100 K,随着中国航天技术迅猛发展以及大放气量载人航天和火箭发动机羽流试验的需求,需要设计制冷量及抽速更大的液氦热沉,整个热沉的温度能够保持在低于10 K。北京有色金属研究总院长期致力于热沉的设计、制造和安装工作,相继承担了KM6、KM3 等热沉设计、制造和安装任务。根据客户要求热沉温度能够保持在低于10 K 而且液氦消耗量尽量少的原则,我们对液氮、液氦热沉进行了一体化设计和研究。 ) ~) `* A: R& d$ w' d

1、主要性能指标 + A" Q% a+ ~! [% d4 ]* i

, c f9 l5 U, Y

1)热沉为卧式结构,分为三大部分:液氮热沉、液氦热沉和羽流吸附泵。

# p: t1 D9 z* e$ ~7 `( {; u/ [! A( H* x, }$ A G6 K$ j$ r. `- v

2)液氦热沉安装在液氮热沉内部,羽流吸附泵实际上为三层液氦热沉,支撑在液氦热沉内部,工作时管内工作压力为0.8 MPa,两个热沉无热沉面积均小于3%。 B" r( N2 Q3 g0 h: T

, }: N) L" \9 w$ m: ]- k- |& _+ B 3)热沉总漏率不大于1.3×10-8 Pa·m3/s。

: j1 m: C0 d3 @

0 i+ E& N) Y; o* b+ X( c; ^1 o) D6 H8 ] 4)试验时,液氮热沉管内通液氮,温度低于100 K,液氦热沉管内通液氦,温度低于10 K;做热真空试验时,液氮热沉作为防辐射屏不工作,液氦热沉管内通液氮,表面温度低于100 K,局部小范围允许不超过110 K。

, `5 s2 K3 T6 ~ o3 \5 Z# h J

( k+ s/ x, Z% t% t 5)液氦热沉内表面涂黑漆,对太阳光的吸收率大于0.95。

2 U6 Q' i8 q: ]/ K o$ Y0 S7 p+ z7 |/ c2 L C

6)液氮热沉外侧装有防辐射屏。 * K1 P% O# K+ _, n. |6 i) A

2、热沉结构设计

2 ]* A) d, k2 x- P3 h2 }% U+ _2 }$ {! T( N+ y5 K

本热沉系统不仅要满足一般热沉使用的要求,而且液氦热沉和羽流吸附泵还要满足用液氦制冷的低温泵的要求,尽量减少热沉预冷时的液氦消耗量、防止液氦流动短路是设计考虑的重点。为此,考虑在液氦热沉与舱体之间加了一个液氮热沉,并将液氦热沉和液氮热沉设计成为一个整体,液氮热沉既是液氦热沉的防辐射屏,又是液氦热沉的支承,液氮热沉外为骨架支撑,在骨架外设计不锈钢辐射屏。在液氦热沉内部装可拆卸的羽流吸附泵,羽流吸附泵与其自身的骨架构成一整体。 / {0 ]8 e* [ v) ~$ t, i- Q

; X8 e* q1 K/ l, n% ^( s

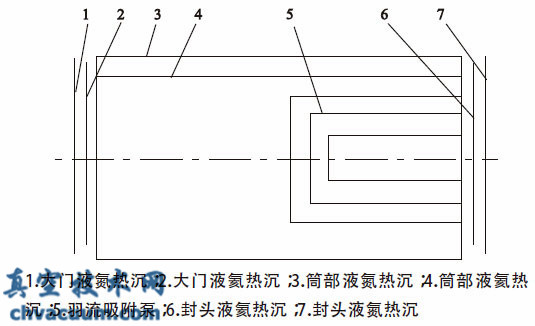

图1 所示为热沉系统结构图,其中液氮热沉包括三部分:大门液氮热沉、筒部液氮热沉、封头液氮热沉。液氦热沉包括三部分:大门液氦热沉、筒部液氦热沉、封头液氦热沉。羽流吸附泵实际是一液氦热沉,是由三个直径不同的同心筒体组成,其中最内层热沉最短,最外层热沉最长,在靠近封头处端部对齐,在朝大门方向形成一个阶梯状。 7 [" T$ Z6 C% S" U9 }: v) m/ \) @

* x3 A/ I' r) R2 |3 O

/ W7 W/ n4 ?9 X, e8 S" B) A) y# q/ V( U7 P

图1 热沉结构图 ) A4 n9 ^, s; M- {

6 d' ^9 S2 d8 O2 Y" Q; b

2.1、热沉管板结构设计 & u2 }8 m8 Q9 v2 Z

8 Q3 i( z4 ^$ W. r: k

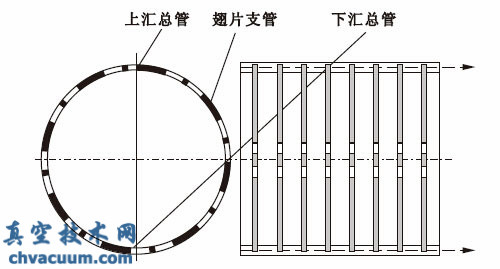

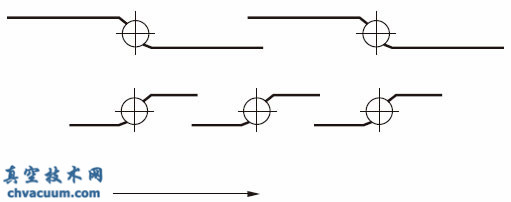

目前,热沉基本形式有两种,鱼骨式和盘管式。鱼骨式热沉是目前大型空间环模设备常用的形式,其上部和下部为液氮汇总管,在两管之间并列布置若干翅片支管,液氮从下汇总管进,经翅片支管,在上汇总管汇集后流出。由于其翅片支管并列布置,热沉温度均匀性较好。液氮从下进液汇总管通过翅片支管流到上部汇总管,汽化氮气排出,这样,液氮流阻小。本热沉系统筒部热沉管板采用的形式如图2 所示。

4 I% x" Z4 Z4 ? S$ ]

: Q8 r4 w' U1 g" i * N: P" n, R6 d2 v. @- w * N: P" n, R6 d2 v. @- w

# ^$ B0 A' Y: a& z- @7 _9 q图2 热沉管板结构

W0 F" w$ e# j5 [9 J% ^0 W* |, C0 O) k D% w" w2 n0 H: r: _& U1 ]

2.2、热沉壁板结构设计

4 r+ U6 g: Z0 E$ q; C" Y) s( K) {& P' u/ U3 @& E

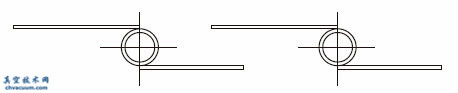

热沉壁板通常有平板式、斜板式、人字形、凹槽形、方异型管、圆异型管、径向异型管、焊接圆形管和焊制尖形板等形式。最近几年随着对材料性能和加工技术的深入研究,出现了新型热沉形式,即不锈钢热沉。这种热沉采用两张不锈钢板材加工而成的夹层结构,两张钢板之间要留有可供液氮流动的通道。考虑到本热沉要求使用低温环境为液氦温度,而且为卧式结构,筒部为圆筒形结构,大门及封头处为平面,所以选择圆异型管壁板结构形式,如图3 所示。 2 L6 K4 N9 G6 g( h6 ?$ h

) e$ Z8 N0 M% k& }

( |8 D+ P% o4 \- C; @1 z ( |8 D+ P% o4 \- C; @1 z

0 t% G1 ^, v: ]: i# r1 \' j图3 热沉壁板形式 7 Q$ v0 e% J" q g

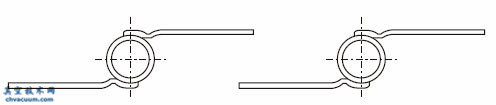

" [4 B3 C1 W) t4 d& o6 ] 这种壁板结构形式翅片在支管上下焊接,气流可以从上下交错的两翅片件出去,所以翅片两面均可冷凝抽气,可大大提高液氦热沉的抽速。但是,从图3 可以看到,这种形式的壁板结构,铜翅片与不锈钢管支管的接触只是线接触,所以为了增大铜翅片与不锈钢支管的接触面积,在设计时,我们对圆异型管壁板结构进行了改进,改进后的热沉壁板结构设计成如图4 所示,即利用模具将翅片压成一定的弧形与支管贴合,这样就增大了翅片与支管的接触面积,从而有利于两者之间的热传导。在支管与支管的排列上,将液氮热沉翅片的错开,以增大氦翅片的双面抽气能力。 L' k7 p4 ]( y1 Y, l$ c

( y- a- h- |" [' |9 f7 X- H

/ z0 \3 E, ? x R: ~! O" W

3 \' k, z+ w Q4 F( s图4 改进后热沉壁板形式 : |1 y. r7 A# w' P6 \0 W+ G

5 K" t6 O1 E" a0 C9 y3 f( Z e

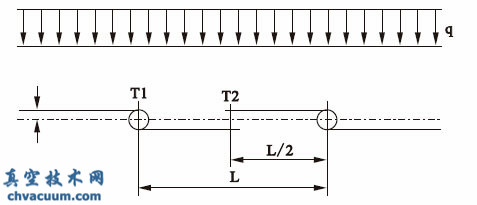

由于本热沉为双层热沉形式,靠近容器一侧的为液氮热沉,在液氮热沉内侧为液氦热沉,其布置形式如图5 所示。气流从一侧进入液氦热沉后,在液氦、液氮热沉翅片间反射多次后再从液氮热沉两翅片间出去,这样就增大了翅片的抽气能力。 % Q; \% l" q ?" E/ F: [! m

& v6 T7 G, ~# ?! h% F( H

0 Z7 g* N- ?% x% v# r3 x) C+ z" }/ ]0 Y1 _. |; x

图5 热沉管板布置

! i$ a3 N" R. R- ]2 M

6 K, ]' s8 _8 m4 V7 R, b O 2.3、热沉支管间距确定 1 r9 o) K: ]4 g9 M

- a* L4 i5 V# n3 `" h$ B

在前面选定的热沉壁板形式中,离支管最远的翅片边缘的温度最高,为了保证它不高于100 K,通长限定这一点与管子之间的温差不得超过5 K。 ; t! @& ]9 I2 `& {3 m

3 S4 h3 u0 `2 C8 P; [

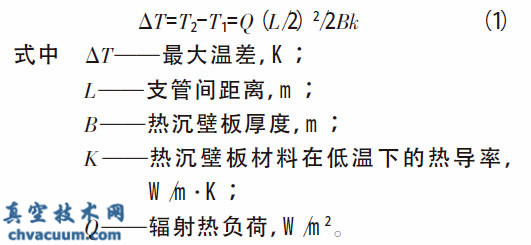

图6 所示的热沉管板在受均匀辐射热负荷时热沉板计算简图,最大温差计算公式为: 3 _) X( q2 ~* ?! r3 Y2 N4 X

* H+ [ J( @! r% V3 E

3 Q0 m7 E$ E) @) [ 3 Q0 m7 E$ E) @) [

, h3 B5 J0 N8 S6 Q3 O& s; b" L( X

' W2 W: M+ H. c

/ j/ K3 ~. T$ F9 _3 T; |$ I& i2 i图6 热沉管板温差计算模型

7 e3 n) k7 J z. Q3 ~* K

- {) Z3 }2 d( x L# ^9 { 本热沉有两种工作情况,分别计算如下:

- ~' Z" |* |! @) Q" [3 E) \1 @) D) b. P# h( U3 s9 F6 N: H/ p

(1)液氮热沉。辐射热负荷Q=30 W/m2,紫铜在100 K 时的热导率为590 W/m·K,由此算得热沉支管允许间距L=1000 mm,从工程角度考虑1000 mm的间距太大了,建议选为400 mm,则△T=0.7 K。 9 b- M+ r+ d) N2 |, A1 r

, R& K" w$ G! e (2)液氦热沉在做热真空试验时(用液氮冷却)。辐射热负荷Q=500 W/m2,紫铜在100 K 时的热导率为590 W/m·K,由此算得热沉支管允许间距L=266 mm;根据现有热沉的经验选为200 mm比较合理,此时△T=2.8 K。

5 V* ^2 m' h2 ~) }' T/ X+ ~8 P9 Q6 t/ E

2.4、热沉骨架

. s& K7 i% Z) s7 v8 o2 q- o% {3 V) ]- g

在热沉系统中,液氦热沉与舱体之间加了一个液氮热沉,并将液氦热沉和液氮热沉设计成为一个整体,但是热沉的尺寸、重量较大,整体结构强度和刚度不足,在自重、工作时液氮、液氦重量和外力的作用下热沉会产生变形,所以本热沉系统液氮热沉外设有骨架支撑,骨架具有较高的强度和刚度,同时满足热沉运输、安装的要求,在液氮热沉和骨架支撑之间设有聚四氟乙烯垫绝热垫,以防止液氮热沉低温热传导到骨架支撑上。同时,在液氦热沉和液氮热沉之间也设有聚四氟乙烯绝热垫进行隔热,聚四氟乙烯同时起到隔热和支撑作用。

4 Q4 H* d$ p4 k9 [ U" Q Z0 O6 t

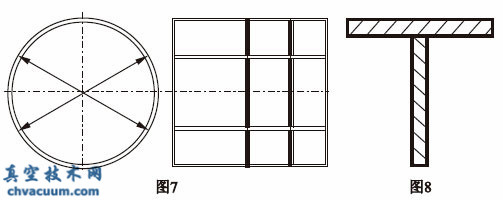

& Q: ^% h1 ?1 H- P, I 本热沉系统骨架如图7 所示,它由四个环形梁和六根横梁组成,环形梁和横梁的截面如图8所示,大型热沉骨架大部分都采用这种形式的截面形式,不但能够承受热沉管板的重量,而且比较容易加工制造。 - s1 A$ v( X+ A+ v

( K/ q9 s& {1 @* r# _! L3 e

8 W. [7 e) B& _; }

% p8 [& C8 ?# m( E7 K0 F e; Y图7 热沉骨架 图8 骨架截面 # w! Y1 \/ s5 Y

3、热沉的选材

* z3 d# G1 K9 h7 V" T

& f2 U/ C# E! Q3 g 热沉工作环境温度10-373 K,因此制造热沉的材料除具有良好的低温性能外,更关键的是其焊缝在长期高低温冷热交变的情况下仍能保证良好的气密性,所以热沉选材是一项重要工作。 ( O% u% w+ d* d. i

2 L* F; J1 h7 E3 c$ Z3 N" B! ]2 V: a 国内外以前都采用铝材制作热沉,但有一些热沉由于长期冷热交变而产生裂纹。现在热沉选材特别是对于大型热沉选用不锈钢的居多,为了克服不锈钢导热性较差的缺点,在不锈钢支管上焊上铜翅片,以提高热沉温度均匀性。本热沉的设计中,选用了在不锈钢管材上焊接紫铜翅片的形式。

6 w, D* K: y. C% k Y/ ]

# L& ]" p: Q; @( G& K1 G 不锈钢热沉所选不锈钢的牌号必须慎重考虑,通过深入的调研各种牌号的不锈钢的低温性能, 发现选用1Cr18Ni9Ti或0Cr19Ni9(相当于AISI304)做热沉不够妥当,因为上述牌号的不锈钢的Ms 点(韧性- 脆性温度转化点)约在-200℃左右,如在-200℃左右使用,由于马氏体相变,有降低韧性的危险,需要加工和焊接的构件如随后不能进行固溶处理的话,则会使材料受到敏化,低温韧性降低更大。此外,这两种钢的Md点(冷变形引起奥氏体向马氏体转变点)约在315℃左右,它比Ms 点高得多,因而通常在室温下冷变形将会发生马氏体转变导致韧性的降低。 : a& v) d8 N0 _# n& X6 A

1 X( S4 ?0 O% b' I ~4 @7 P5 ?. ~) R

基于上述原因,选用超低碳和含镍量高的更为合适,因为含镍量高,可防止Ms 点上升,奥氏体组织较稳定,同时材料敏化程度低,因冷变形引起马氏体相变而导致韧性降低也小。通过调研,KM5A、KM3A、KM3B、KM2A 热沉管材均改选304L 不锈钢做热沉管材料。因为本液氦热沉的工作温度为-269 ℃,必须选用含镍量更高的不锈钢材料,由于含镍量高,奥氏体稳定性更好。本热沉翅片管选用了316 L,根据试验,它们在-269 ℃拉伸到屈服载荷时,变形区都没有出现马氏体,能很好满足热沉使用要求。 / |* W. J3 n9 q5 P

4、热沉翅片管焊接

* x$ `9 E. v$ N1 ~3 `

7 d' L$ R$ H9 H+ q6 c" Z& Q8 I* p/ m 本热沉是在不锈钢管上焊铜翅片来做热沉壁板,加工这种热沉成败的关键在于铜翅片与不锈钢管的焊接,焊缝必须保证两种材料间有足够的导热面积,但又要防止铜离子向不锈钢内扩散,否则不锈钢会变脆产生脆裂事故而不能使用。北京有色金属研究总院对此种焊接方法做了许多试验研究,在2005 年加工KM3B 和KM5A热沉时,已找到一种新的焊接方法。在进行热沉管板焊接前,我们用这种焊接方法焊接了工艺试件,除了进行例行的力学试验外,还将试件送到国家有色金属材料分析检测中心对铜离子在不锈钢内的扩散程度进行检测,检测中心用金相分析和电子探针等手段探测,发现铜离子在不锈钢内的扩散深度均未超过0.1 mm,而我们选用的翅片管壁厚为2.2 mm,这种浅层的扩散不会影响不锈钢管的低温性能。 7 s5 V2 E: U- c/ R# e4 u9 r

5、结论 5 B0 C9 _! Z. M$ c% W' ]) g

* C7 M$ x- l; g! }* |" t) c 将大型空间模拟器液氮热沉、液氦热沉进行一体化设计,尤其是在液氮热沉、液氦热沉内放置羽流吸附泵,在国内还没有这种案例。该热系统正常已运行了近三年时间,在该系统中已进行了多次整星级热平衡、热真空和发动机羽流试验,各项指标均达到要求,很好的满足了使用要求,为我国航天深空探测的后续发展提供了基础保障。 |

|